Durch die Beratungsleistungen der Effizienz-Agentur NRW und der PfP Engineering GmbH optimierte GEOTEC Bohrtechnik GmbH am Werk in Nordkirchen sämtliche Prozessschritte in Fertigung, Schweißerei und Montage. Eine übersichtliche Visualisierung der Arbeitsvorräte, der Einsatz einer kontinuierlichen Fließfertigung und exakte Vorrichtungslösungen führten zu kürzeren Taktzeiten. Energie- und Materialaufwand sanken deutlich, sodass jährlich über siebzig Tonnen CO? eingespart werden. Das Angebot innovativer Vertikal-Bohrgeräte wie ROTOMAX M und TY steigert zudem die Wettbewerbsfähigkeit nachhaltig.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Schwerpunkt mechanische Fertigung und Logistikminimierung senkt Transportaufwände bei GEOTEC

Im Rahmen der efa-Beratung Ressourcenschonung untersuchte ein Expertenteam der Effizienz-Agentur NRW gemeinsam mit PfP Engineering GmbH aus Ascheberg die unzureichend robusten Produktionsprozesse bei GEOTEC in Nordkirchen. Besonderes Augenmerk galt der mechanischen Fertigung und dem innerbetrieblichen Materialfluss, um multiple Durchläufe identischer Bauteile zu reduzieren und Transportaufwände zu minimieren. Durch fundierte Prozessanalysen wurden Optimierungspotenziale aufgedeckt und pragmatische Maßnahmen entwickelt, die Prozessstabilität erhöhen und Durchlaufzeiten verkürzen. Die empfohlenen Anpassungen steigern Effizienz und Wirtschaftlichkeit.

Transportwege deutlich verkürzt durch Auftragsvisualisierung und zusätzlichen Unterwagen-Einsatz effizient

Durch die Implementierung einer visuellen Plantafel werden alle aktuellen und geplanten Aufträge in einem übersichtlichen Monatskalender dargestellt. Die zeitliche Staffelung verhindert Lastspitzen in der mechanischen Fertigung und ermöglicht ein ausgeglichenes Arbeitspensum. Zusätzlich installierte, flexible Unterwagen unterstützen einen kontinuierlichen Materialtransport zwischen den Gewerken. Dadurch konnten Transportstrecken verkürzt, Zwischenlager minimiert und unproduktive Leerlaufzeiten reduziert werden, was zu einer spürbaren Steigerung der Gesamteffizienz führte. Die verbesserte Transparenz in der Produktionsplanung fördert eine zuverlässige Termintreue und erstklassige Auslastung.

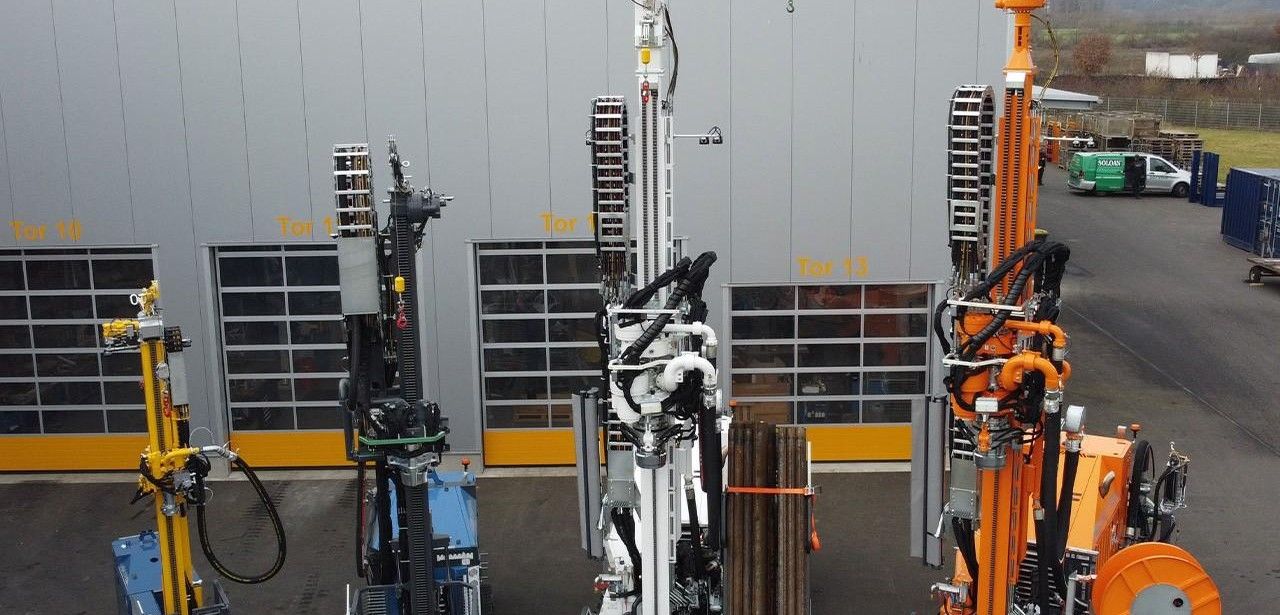

Fließfertigung erhöht Transparenz und verkürzt Montagezeiten der ROTOMAX M/TY-Bohrgeräte

Im Rahmen der Prozessoptimierung ersetzte GEOTEC die herkömmliche Stellplatzfertigung in der Montage durch eine getaktete Fertigungslinie. Parallel dazu wurde das Hallenlayout neu strukturiert, um den Materialfluss entlang des aktuellen Baufortschritts zu gewährleisten. Diese Anpassungen tragen maßgeblich zur Erhöhung der Transparenz der Produktionsschritte bei, verhindern Materialengpässe und reduzieren Durchlaufzeiten erheblich. Die gezielte Fließfertigung führt zu effizienteren Montageprozessen bei den Vertikal-Bohrgeräten ROTOMAX M und TY mit verbesserter Ergonomie und stabiler Produktionsqualität nachhaltig.

Präzise Einbaulagefixierung per Lochtische optimiert dauerhaft Schweißprozess und Produktqualität

GEOTEC hat im Schweißbereich spezifische Montagewerkzeuge und Lochschablonen eingeführt, um die exakte Positionierung von Rohrkomponenten in jeder Produktionsphase sicherzustellen. Parallel dazu erfolgte eine Neuformulierung der Schweißnahtanforderungen, einschließlich Rauheitswerte, Spaltbreiten und Vorwärmtemperaturen, die den Lieferanten in detaillierten Arbeitsanweisungen übergeben wurden. Durch die systematische Umsetzung dieser Standards entstehen konsistente Nahtgeometrien, reduzierte Nacharbeiten und eine verbesserte Rückverfolgbarkeit sämtlicher Schweißvorgänge entlang der Fertigungslinie. Das Resultat ist eine erhöhte Produktqualität, geringere Stillstandszeiten und optimierte Liefertermine.

Ausschuss minimiert durch eindeutige Kennzeichnung, strukturierte Lagerung hydraulischer Schläuche

Hydraulikschläuche werden künftig auf einem zentralen Ausschusstisch gesammelt, um eine durchgehende Transparenz zu gewährleisten. Dort erfolgt die erste Kennzeichnung, bevor eine qualifizierte Mitarbeiterin oder ein Mitarbeiter die exakte Länge misst und jeden Schlauch eindeutig beschriftet. Danach werden die gereihten Schläuche im Lager einsortiert. Lieferanten richten ihre Lieferung auftragsbezogen aus, versehen jeden Schlauch mit der passenden Artikelnummer und liefern ihn in wiederverwendbaren Boxen. Der Ausschuss wurde dadurch nahezu auf null reduziert.

GEOTEC vermeidet über 70 Tonnen CO?-Emissionen und schützt Klima

In Folge der Beratungsmaßnahme stieg die Produktionsleistung in ausgewählten Bereichen um bis zu 15 Prozent. Durch die neuen Abläufe und Technologien reduziert GEOTEC jährlich etwa 73 Megawattstunden an Strombedarf und spart über 69 Tonnen an Materialaufwand ein. Darüber hinaus verhindert das Unternehmen mehr als siebzig Tonnen CO?-Ausstoß. Diese Effizienzgewinne basieren auf schlankeren Prozessen, optimierter Ausschussvermeidung und strukturierter Montage und leisten einen wesentlichen Beitrag zum Umweltschutz. Das Ergebnis unterstreicht nachhaltige Produktionsansätze.

Innovative Vertikal-Bohrgeräte seit 25 Jahren aus Nordkirchen für Profis

Seit mehr als zwei Jahrzehnten setzt GEOTEC Bohrtechnik GmbH in Nordkirchen Maßstäbe in der Entwicklung von Vertikal-Bohrgeräten. Mit einem umfassenden Portfolio für Anwendungen in Geothermie, Geotechnik und Brunnenbau liefert das Unternehmen sowohl die kompakte ROTOMAX M als auch die leistungsstarke LKW-Version ROTOMAX TY. Kunden profitieren von individuell anpassbaren Lösungen, während über 150 Beschäftigte durch kontinuierliche Innovation und hohe Fertigungstiefe gesichert werden und die regionale Wirtschaftskraft im internationalen Wettbewerb gestärkt bleibt.

Nahezu null Ausschuss bei GEOTEC dank effizienter Montageoptimierung, Materialfluss

Durch den Einsatz schlanker Fertigungsmethoden und intelligenter Visualisierungswerkzeuge hat GEOTEC seine Produktionskette neu strukturiert und Abläufe deutlich beschleunigt. Neue Montagekonzepte mit Taktlinien und just-in-time Materiallieferung reduzieren Leerläufe und Warteschleifen. Innovative Schweißvorrichtungen gewährleisten eine gleichbleibend hohe Bauteilqualität. Dabei kommen definierte Qualitätsstandards und integrierte Rückverfolgbarkeit zum Einsatz. Das Zusammenspiel dieser Maßnahmen führt zu geringeren Emissionen, gesenktem Ressourcenverbrauch und nachhaltigem ökonomischem Erfolg. Außerdem profitieren Lieferanten von klaren Spezifikationen und Rückmeldeschleifen. Das steigert Transparenz.