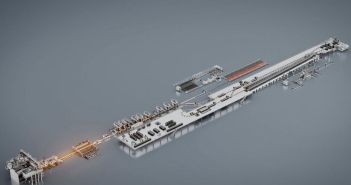

In Andover, Massachusetts betreibt Raytheon eine Radar Development Facility, in der alle Stufen von der Siliziumscheiben-Fertigung bis zur abschließenden Zielsuchradarprüfung nahtlos zusammenarbeiten. Diese vertikale Integration verkürzt die Produktionszyklen der SPY-6-Serie erheblich. Automatisierte Montagelinien und präzise Kalibrierroboter gewährleisten konsistente Bauteilqualität. Das werkseigene Testzentrum mit modernem Akustikschaum deckt Belastungen ab, während vernetzte Systeme Durchlaufzeiten reduzieren und eine termingerechte Lieferung an Werften sicherstellen. Modulare Architektur bietet flexible Anpassungen an verschiedene Schiffsklassen, steigert Einsatzfähigkeit.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Andovers Gießerei fertigt kontrollierte Siliziumchips für SPY-6-Radar höchste Qualität

Im nördlichen Sektor des Raytheon Campus in Andover, Massachusetts befindet sich eine hochpräzise Gießerei, in der robuste, militärische Halbleiterchips gefertigt werden. Die Siliziumbausteine entstehen in metallfreien Reinräumen, die durch streng kontrollierte Luftqualitäts-, Temperatur- und Feuchtigkeitsparameter charakterisiert sind. Jedes Waferdurchlaufmodul wird automatisiert getestet und kalibriert, um die strikten Anforderungen der SPY-6-Radarserie zu erfüllen. Ein digitales Trackingsystem gewährleistet lückenlose Rückverfolgbarkeit und Qualität in jeder Produktionsphase. Präventive Wartungen erfolgen termingerecht optimale Produktionsbedingungen sicher.

Parallelbetrieb von Entwicklung und Montage Test sichert termingerechte Produktionslieferungen

Parallelisierte Abläufe im Fertigungsprozess bei Raytheon verknüpfen Chipentwicklung, Moduleinbau und Qualitätstests direkt miteinander. Die vertikale Integration stellt sicher, dass Daten und Komponenten ohne Verzögerung von einer Bearbeitungsstufe zur nächsten fließen. Dadurch werden Hand-Over-Zeiten minimiert und Pufferkapazitäten auf ein Minimum reduziert. Das Ergebnis ist eine drastisch verkürzte Gesamtdurchlaufzeit, die es ermöglicht, Radarplattformen termingerecht zu liefern und gleichzeitig flexibel auf technische Änderungsanforderungen zu reagieren. Effiziente Ressourcennutzung steigert Durchsatz und minimiert Ausschussraten nachhaltig.

Hochpräzise Fertigungsentscheidungen maximieren Effizienz und Zuverlässigkeit der SPY-6 Radarsysteme

In der Radar Development Facility wird jede Entwurfsentscheidung strikt auf die schnelle, effiziente und verlässliche Bereitstellung der SPY-6-Serie abgestimmt. Eine modulare Bauweise ermöglicht den schnellen Austausch und die Neubestückung einzelner Radarbaueinheiten, wodurch unterschiedliche Schiffssysteme und Bedrohungsszenarien effektiv abgedeckt werden. Dieser modulare Ansatz reduziert Umrüstzeiten, vereinfacht Logistikprozesse und fördert standardisierte Fertigungsabläufe. Gleichzeitig werden Instandhaltungskosten gesenkt und die Aktualität der Systeme durch unkomplizierte Upgrades gesichert. Er gewährleistet hohe Betriebssicherheit und optimiert Ressourceneinsatz.

Präzise Kalibrierung und verschraubter Zusammenbau per Roboter senken Ausfälle

Innerhalb schallisolierter Testkammern mit blauem Akustikschaum unterziehen automatisierte Prüfsysteme fertig montierte Module systematischen Dauer- und Stresstests, um mechanische Belastbarkeiten, thermische Stabilität sowie elektromagnetische Verträglichkeit zu validieren. Präzisionsroboter heben Überprüfungsschrauben an, führen spezifizierte elektrische Belastungsprofile durch und kalibrieren Sensorschnittstellen mit mikrometer-genauer Genauigkeit. Durch diese standardisierte Vollautomation steigt die Konsistenz aller Prüfergebnisse, die mittlere Fehlerwahrscheinlichkeit sinkt um ein Vielfaches, und die Lieferqualität erreicht ein Höchstmaß. Alle Testschritte werden automatisch protokolliert und auditgesichert.

Kontrollierte Kostenstruktur ermöglicht effiziente zuverlässige Lieferung hoher SPY-6-Stückzahlen termingerecht

Nachdem das Radarsystem alle Tests erfolgreich durchlaufen hat, wird es sorgfältig verpackt und prompt an die Werften versandt. Die vertikale Integration von Halbleiterfertigung, Modulmontage und abschließender Systemprüfung minimiert Verzögerungen und senkt den Logistik- sowie Lageraufwand nachhaltig. Raytheon profiliert sich mit dieser Prozessoptimierung, indem das Unternehmen die SPY-6-Radareinheiten planmäßig und in hoher Stückzahl bereitstellt und gleichzeitig die Gesamtkosten konstant und transparent hält. Effiziente Lieferkettensteuerung und automatisierte Bestandsführung sichern die Versorgungskapazitäten dauerhaft

Automatisierung und Robotik garantieren präzise Kalibrierung in Raytheon Facility

Innerhalb eines einzigen Standortes führt Raytheon RTX in Andover die Waferherstellung, Montage und finale Prüfungen der präzisionsgeprüften SPY-6-Radarbauteile durch. Dieser eng verzahnte Prozess ermöglicht eine durchgängig kontrollierte Produktionskette von der Chipentwicklung bis zur Assemblierung. Modernste automatisierte Anlagen und Robotik optimieren Prüfroutinen und minimieren menschliche Fehlerquellen. Die vertikale Integration beschleunigt Abläufe, sichert konstante Qualitätsstandards, erhöht die Produktionsskalierung und reduziert Kosten. Ergebnis: termingerecht einsatzfertige, hochzuverlässige Späheradarsysteme für die Marine und anspruchsvolle Seeoperationen.